一、注塑产品凹痕什么原因造成,怎么解决

塑件凹陷的主要表现是:塑件表面不平整,向内产生浅坑或陷窝。原因主要会聚中于以下三点:

生产缺陷缺陷产生的原因及其排除方法

塑件在冷却过程中,由于外层紧靠型腔的地方先行冷却固化,而其内部后冷却固化,在塑件固化过程中,内外的收缩不一致,导致塑件外层发生塑性变形,即外层内陷形成凹陷。就宏观上讲,凹陷多发生在塑件壁厚最厚的地方或壁厚急剧改变的地方,其具体分析如下。模具缺陷有可能会出现在注塑模具结构上

1、若模具的浇口及流道截面积过小,充模阻力便会增大,易于产生凹陷,对此,应扩大相应位置的截面积。

2、若浇注系统流道中有”瓶颈“,使某一部位的熔体流动不畅,影响压力传递,对此,应适当扩大流道截面积、特别不能存在”瓶颈“部位。

3、若模具密封不好,使得型腔内的压力不均衡且压力偏低,导致产生凹陷,对此,应仔细检查模具的密封性能、影响模具密封性能的因素很多,如模具加工、过度磨损、导向不良、分型面有异物等,在?明情况后分别处理。

4、若模具的排气不良,会影响熔体的充模情况,导致产生补缩和凹陷,对此,务必使排气系统工作良好,可从设计和使用上进行检查。

5、若浇口的位置不对称,熔体进入各型腔的速度不同,使各型腔中的塑件冷却不均衡而产生凹陷,对此,应把浇口尽量设置在对称处。

6、厚壁塑件是最容易产生凹陷的,为减少凹陷的出现,浇口形式的选择较为关键,如翼式浇口对消除凹陷的效果就非常好。

7、若模具冷却不均衡或冷却不足,很易产生凹陷,对此,必须重视冷却系统的设计和制造,对于易产生凹陷的部位应强化冷却措施。

工艺缺陷重要因素是注塑工艺

1、若熔体温度太高,塑件冷却不足,容易引起塑件凹陷,对此,应降低熔体温度。

2、若模具温度太高,易引起塑件出现凹陷,对此,应适当加大冷却水量或降低冷却水温度。

3、若注射时间和保压时间太短,熔体充模不充分,易出现凹陷。对此,应适当延长注射时间和保压时间。

4、若注射压力太低,会降低充模速度而出现凹陷,对此,应适当提高注射压力。

二、注塑件表面缩水原因

注塑件表面缩水原因

朋友,你好。下面是对注塑缩水不良的分析,希望能对你有所帮助。

缩水不良解析

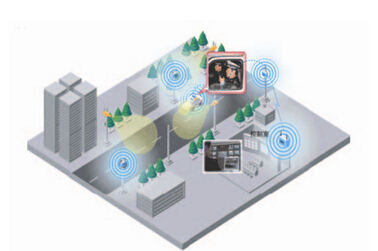

一. 产生原因:缩水不良在成型件的表面发生凹坑状,一般出现在体积收缩量较大的肉厚部位。成型件在冷却的过程中,发生体积收缩,由此发生向中心部收缩的拉拽力。(如下图所示)

此时受到表面冷料层的刚性和树脂收缩力之间平衡性的影响,冷料层较弱时,向成型件中心部发生拉拽力,出现在产品表面上表现为凹陷状。冷料层较强时,成型件的中心部位会产生真空气泡。在肉厚较厚区域,冷料表层的刚性和树脂收缩力的平衡性与成型件表面的冷却速度息息相关,冷却速度较快时形成真空气泡。相反,较慢时形成缩水。另外,冷却速度变慢,体积收缩差会变小,缩水状况也会变小。

二. 解决对策:

1. 提高射出压力

2. 调整模具温度

a. 模温较高时,表面易发生锁水。

b. 模温较低时,塑件内部易发生真空泡。

*肉厚的成型件,可以通过提高模温,待浇口彻底封胶冷固的办法加以应对。

3.加大保压时间

4.降低树脂温度,降低射速。

5.加大射出余量

6.确认是否出现树脂逆流情况。

7.对模具构造进行检查,使产品各部位冷却速度趋于一致。

8.检讨射出压缩

9.对产品进行设计变更。

解说:

方案一:通过调整冷却水路设计进行解决。如图所示。

a部与模具较近,b部较远,并且流通相同温度和相同水量。a部较粗,b部较细,流动相同温度水。

方案二:对成型件形状进行设计变更。如图所示。

三. 缩水不良例项一:

1. 基本资讯:pc组合透明块,缩水不良

2. 现象描述:保压时间不够出现缩水,只是靠增加射压容易导致毛边

3. 改善:加大保压时间(以6mpa的保压压力,保压至7秒以上,缩水问题好转)。

保压时间3秒时有缩水。7秒时无缩水。

解说:

如何确定正确的保压时间:

1. 将保压时间特意设定稍长。

2. 将保压徐徐上升,寻找不出现缩水的压力。

3. 保压压力确定后,将保压时间逐渐减短,寻找浇口封胶时间。此时可以不断确认成型件外观和成型件的重量等。

4. 将保压时间定格为:浇口封胶时间上下浮动范围的1~2sec左右。

如何查询浇口封胶时间?

为了寻找浇口封胶时间,可以采取逐渐改变保压时间观察成型件重量变化。大体如下图所示。外观状况来讲:7sec时较好,从分析图上来看封胶时间为8sec。

要求尺寸精度的情况下,将保压时间设定在产品重量变化较为波动的时候,当受到外界很少的不稳定因素影响,尺寸波动就有可能会变的很大。这种成型件的情况下,按照下图的规律,可以将浇口封胶时间设定为8秒+浮动变化1sec安全值=9sec。如图所示

缩水不良例项二

1. 基本资讯:abs case缩水不良

2. 现象描述:(1)即便送选择最大的射出压力进行成型,在成型件背后有rib的地方还是会出现缩水。(2)如图2所示,浇口截面积变小,造成压力损失大,rib部的背部的保压难以起到作用,由此出现缩水。*潜进胶浇口穴径小,浇口延伸部位较细。由此造成压力损失大,封胶时间短,保压控制失效。如图所示。

3. 改善历程:将浇口dummy部的直径由3mm增加到4mm。由此浇口截面面积增大,压力损失减小,缩水问题得到了解决。如图所示。

缩水不良例项三

1. 基本资讯:pe,holder(汽车部品)缩水不良和蛇纹不良。

2. 现象描述:采取加大射出压力的方案,缩水仍不能解决。为了让树脂压力充分起到作用,将浇口......

如何调好注塑机,注塑产品的缩水怎么解决?

收缩(sink marks,即缩水)是注塑成型缺陷之一。

表观

塑件表面材料堆积区域有凹痕。收缩主要发生在塑件壁厚厚的地方或者是壁厚改变的地方。

物理原因

当制品冷却时,收缩(体积减小,收缩)发生,此时外层紧模壁的地方先冻结,在制品中心形成内应力丹如果应力太高,就会导致外层的塑料发生塑性变形,换句话说,外层会朝里凹陷下去。如果在收缩发生和外壁变形还未稳定(因为还没有冷却)时,保压没有补充熔料到模件内,在模壁和已凝固的制品外层之间就会形成沉降。

这些沉降通常会被看成为收缩。如果制品有厚截面,在脱模后也有可能产生这样的缩水。这是因为内部仍有热量,它会穿过外层并对外层产生加热作用。制品内产生的拉伸应力会使热的外层向里沉降,在此过程中形成收缩。

与加工引数有关的原因与改良措施见下表:

1、保压太低 增加保压

2、保压时间太短 延长保压时间

3、模壁温度太高 降低模壁温度

4、熔料温度太高 降低熔料温度,降低料筒温度

与设计有关的原因与改良措施见下表:

1、料头横截面太小 增加料头横截面

2、料头太长 缩短料头

3、喷嘴孔太小 增加喷嘴孔径

4、料头开在薄壁处 将料头定位在厚壁处

5、材料堆积过量 避免材料堆积

6、壁/筋的截面不合理 提供较合理的壁/筋的截面比例

综上所述,由加工引数方面来说,就先考虑调注塑机的保压。

塑料缩水的原因是哪三种

塑料缩水现象主要是因为由于体积收缩,壁厚处的表面原料被拉入,因化时,在成品表面出现凹陷痕迹。缩水是成品表面所发生的不良现象中最多的,大多发生于壁厚处,一般如果压力下降则收缩机率就会较大。

1.塑料注射成型方面:提高注射压力并在注射结束后给模具保压. 并给予足够的冷却时间 ;

2.塑料模具方面:模具的冷却水路设计不合理,需修改模具 ;

3.产品结构方面:由于产品的肉厚不均匀,贰产品胶厚的部分难于冷却(外表面冷却了,但内部还可能是熔融体),所以这就要改变产品的结构设计。

塑胶模具为什么会缩水的原因及解决方案

熔胶转为固体时,肉厚处体积收缩慢,形成拉应力,若制品表面硬度不够,

而又无胶补充,制品表面便出现缩水

产品壁厚不均区,如加强筋或柱位与制品表面的交界处

1.制品壁厚过大

减低壁厚

2.胶件流程过长

加浇口

3.计料量不足

加大计料量

缩水除了注塑工艺外,

一是产品设计壁厚及骨位厚薄不合理,

骨位厚度一般不过超过壁厚的2/3

二是从模具上来说入水设计不合理

(如果长方形产品从一边入水就有机会在对面有骨位处产生缩水)

及排模不合理(如果厚壁产品在主流道的尾部,导致机注塑压力不够)。

注塑产品缩水怎么调

只用第一段保压,射胶后几段全用上作为保压,数小一点

塑胶成型产品中的缩水是怎样的现象,及怎样解决?

.缩水 由于体积收缩,壁厚处的表面原料被拉入,因化时,在成品表面出现凹陷痕迹。缩水是成品表面所发生的不良现象中最多的,大多发生于壁厚处,一般如果压力下降则收缩机率就会较大。 1. 模具设计时,就要考虑去除不必要的厚度,一般必须尽可能使成型品壁厚均匀; 2. 如果成型温度过高,则壁厚处,筋骨处或凸起处反面容易出现缩水,这是因为容易冷却的地方先固化,难以冷却的部分的原料会朝那移动,尽量将缩水控制在不影响成品品质的地方。 3. 一般降低成型温度,模具温度来减少原料的收缩,但势必增加压力。 缩水 表八 成 型 机 射出时间短(gate未固化时,保压就会结束) 保压低 计量不足 保压位置转换太快 射出压力低 射出速度慢 冷却时间短 原料温度高 逆止阀破损 灌嘴孔径变形(压力损失)或溢料 模具 模具温度高 模具冷却不均匀(模具部分高) gate小 模具结构设计 顶针不适当 原料 原料收缩率大 9.不易脱模(顶凸) 模具开启时成品附在动模脱模,顶出时,顶破或顶凸成品。如果模具不良,会粘于静模。 1. 模具排气不良或无排气槽(排气槽位置不对或深度不够)造成脱模不顺利; 2. 射出压力过高,则变形大,收缩不均匀,对以脱模; 3. 调节模具温度,对防止脱模不顺有效,使成型产品冷却收缩后,以便于脱模,但是,如果收缩过度,则在动模上不易脱模,所以,必须保持最佳模温。一般,动模模温比静模模温高出5℃—10℃左右,视实际状况而定。 4. 灌嘴与胶口的中心如果对不准,孔偏移或灌嘴孔径大于胶道孔径,均会造成脱模不顺。 脱模不顺 表九 成型机 原料温度高 射出压力高 射出时间长 保压时间长 冷却时间短 保压高 模具 模具脱模角不够 模具温度高 模具排气不良 模具冷却不均匀 灌嘴孔径大于胶口孔径 灌嘴偏移 原料 原料流动性不足 原料收缩率小

注塑成型后为什么缩水。

你用什么料

注塑件成形后出现缩水

由于体积收缩,壁厚处的表面原料被拉入,因化时,在成品表面出现凹陷痕迹。缩水是成品表面所发生的不良现象中最多的,大多发生于壁厚处,一般如果压力下降则收缩机率就会较大。

1. 模具设计时,就要考虑去除不必要的厚度,一般必须尽可能使成型品壁厚均匀;

2. 如果注塑件成型温度过高,则壁厚处,筋骨处或凸起处反面容易出现缩水,这是因为容易冷却的地方先固化,难以冷却的部分的原料会朝那移动,尽量将缩水控制在不影响成品品质的地方。

3. 一般降低成型温度,模具温度来减少原料的收缩,但势必增加压力。

缩水原因

成型机 射出时间短(gate未固化时,保压就会结束)

保压低

计量不足

保压位置转换太快

射出压力低

射出速度慢

冷却时间短

原料温度高

逆止阀破损

灌嘴孔径变形(压力损失)或溢料

模具 模具温度高

模具冷却不均匀(模具部分高)

gate小 模具结构设计

顶针不适当

原料 原料收缩率大

塑胶制件缩水产生的原因和对策!

对策, 塑胶对策, 塑胶

“凹痕”是由于浇口封口后或者缺料注射引起的区域性内收缩造成的。注塑制品表面产生的凹陷或者微陷是注塑成型过程中的一个老问题。

凹痕一般是由于塑料制品壁厚增加引起制品收缩率区域性增加而产生的,它可能出现在外部尖角附近或者壁厚突变处,如凸起、加强筋或者支座的背后,有时也会出现在一些不常见的部位。产生凹痕的根本原因是材料的热胀冷缩,因为热塑性塑料的热膨胀系数相当高。膨胀和收缩的程度取决于许多因素,其中塑料的效能,最大、最小温度范围以及模腔保压压力是最重要的因素。还有注塑件的尺寸和形状,以及冷却速度和均匀性等也是影响因素。8 p! p. s/ @) x

塑料材料模塑过程中膨胀和收缩量的大小与所加工塑料的热膨胀系数有关,模塑过程的热膨胀系数称为“模塑收缩”。随着模塑件冷却收缩,模塑件与模腔冷却表面失去紧密接触,这时冷却效率下降,模塑件继续冷却后,模塑件不断收缩,收缩量取决于各种因素的综合作用。

$ [, x/ u h& e1 t3 b% j 模塑件上的尖角冷却最快,比其它部件更早硬化,接近模塑件中心处的厚的部分离型腔冷却面最远,成为模塑件上最后释放热量的部分,边角处的材料固化后,随着接近制件中心处的熔体冷却,模塑件仍会继续收缩,尖角之间的平面只能得到单侧冷却,其强度没有尖角处材料的强度高。制件中心处塑料材料的冷却收缩,将部分冷却的与冷却程度较大的尖角间相对较弱的表面向内拉。这样,在注塑件表面上产生了凹痕。6 _3 ~! j. m* j) ]

凹痕的存在说明此处的模塑收缩率高于其周边部位的收缩。如果模塑件在一处的收缩高于另一处,那么模塑件产生翘曲的原因。模内残余应力会降低模塑件的冲击强度和耐温效能。有些情况下,调整工艺条件可以避免凹痕的产生。例如,在模塑件的保压过程中,向模腔额外注入塑料材料,以补偿模塑收缩。大多数情况下,浇口比制件其它部分薄得多,在模塑件仍然很热而且持续收缩时,小的浇口已经固化,固化后,保压对型腔内的模塑件就不起作用。$ l9 u7 [0 b# ~4 _7 y

半结晶塑料材料的模塑件收缩率高,这使得凹痕问题更严重;非结晶性材料的模塑收缩较低,会最大程度地减小凹痕;填充和维持增强的材料,其收缩率更低,产生凹痕的可能性更小。...

pc注塑缩水怎么办

该四根柱子为什么不能做成司筒?如果模具的脱模斜度及抛光没问题的话,在工艺上宜采用高压低速,射快了反而意缩水。加保压,另外建议使用模温机来保证料的流动性,因为pc本身黏度较高。脱模难的话考虑使用干性脱模剂,电镀件及喷油件切勿使用。

三、请问塑胶产品有哪些不良现象?

1.缺胶:产品边缘光滑,形状不规则,有不整齐之感。常发生在①离胶口最边的地方;②又细又长的骨位。

2.缩水:因产品收缩导致素材表面有凹痕,不平整,对光看显示波浪状,常发生在①产品厚度不均的地方;②胶厚部位;③柱位,骨位。

3.披锋:产品边缘多出一块很薄的皮,常发生在①分模面;②模具活动芯位;③顶针位,柱位,孔位,扣位。

4.气泡:产品表面有一与周围颜色不同的泡,一般分为①由未及时排出之气体、空气、水气形成的气泡;②热冷缩引起的真空泡。透明部品要特别注意。

5.结合线:两股以上的料流融合时在产品表面形成一条很深之熔结痕。一般发生在多股料汇合处。

6.射纹:从入水口处开始有多条纹痕向外射,尤以透明件为明显。

7.烧胶:表面不平,有深色或黑色焦痕,一般发生在难走胶、易困气的部位。

8.黑点:有黑色之点状杂质在产品表面,一般由材料里混有杂料异引起的。

9.哑色:产品表面不反光,不亮,朦胧,尤以透明件易发生。

10.变色:与签办颜色不对。透明件易变色,一般由色粉材料或调试比例不对,或模温不对引起。

11.皱纹:产品表面有波浪纹,由于树脂向一边流动一边变更引起的。

12.变形:产品扭曲,不平,不直,一股发生在柱位,骨位,细长胶件,盒状胶件。pp料

尤为常见。

13.用错料:与规定用料不同,可以通过查包装标签,产品密度(放水中)及燃烧持续性,火焰和烟的颜色进行识别。

14.粘模:产品的局部残留模腔,致使产品取出后结构不完整(但不同于缺胶)或因设计模具顶出装置系统欠缺,致使产品难以从模腔中顶出,一般发生在薄壁,胶骨位,扣位,胶柱位上。

15.拉伤:产品在出模过程中与模腔表面磨擦使胶件表面出现擦花痕迹。一般发生在多胶、柱高、柱底。

16.多料:因模腔损伤致使产品表面多出,一般发生在活动科、柱位,顶针位,分模面。

17.混色:因料不干净或温度过高使胶件表面或内部形成与胶件不同的颜色点(混料不均匀以引起)。

18.混点:成型胶件表面所出现的杂点(如黑点)、焦点。

19.顶白:顶针位因顶出速度太快的原因使胶件发白(白点)。

20.爆裂:成型件出现破碎裂缝现象(如顶出速度或模温度低都可引起)。

21.尺寸偏差:因模具金型不良或成型条件变化使部品尺寸在公差范围外。

22.拉白:因产品难出模而使产品出现拉白(表面转角位出现白痕),一般发生在顶针位,骨位。

23.顶裂:因顶出系统速度太快,以及产品不易出模或模温不够,使产品顶出装置中冲击出裂痕。

24.闭孔:因模具顶针、镶针,损坏、断,而导致胶件孔塞。

25.模印:因模具型腔表面本身缺陷而形成模腔相对应的状况(如纹状、印痕、多胶等)。

26.油污:成型件因模腔油污未清除干净或打油性脱模剥而使胶件表面出油性污染。

27.料脆:因注塑参数不合要求而使胶件易断,抗冲击,拉伸强度减弱,一般发生在用错胶料、材料配方错误、料温过高物料分解等。

28.料花:因胶料未烘干或背压太小,而使胶件表面出现白色水纹状。

29.困气:因模具设计缺陷或射胶速度太快,使模腔空气不易排而使胶件内部出现空心或局部出现烧痕